Ausgangslage und Kundenanforderung

Ein namhafter Hersteller von LED‑Leuchten suchte nach einer Vergusslösung, die den hohen Anforderungen moderner Beleuchtungskörper gerecht wird: maximale Transparenz zur Optimierung der Lichtausbeute bei gleichzeitiger UV-Stabilität, zuverlässige Haftung auf Metallen wie Aluminium, schnelle Aushärtung und eine stabilisierende, schützende Einbettung der empfindlichen Elektronik. Technische Einkäufer, Entwicklungsingenieure und Produktionsleiter standen vor der Herausforderung, eine Vergussmasse zu finden, die diese Kriterien in einem produktionsfähigen Prozess vereint. Gleichzeitig sollte die Lösung wirtschaftlich sein, Prozesssicherheit bieten und langfristige Zuverlässigkeit gewährleisten.

Industrielle Prozesse beim Verguss von LED‑Leuchten

In der LED-Fertigung besteht die Gefahr, dass unzureichende Vergussmassen zu Lichtstreuung, Farbveränderung, thermischer Instabilität oder sogar Ausfällen führen. Insbesondere bei Gehäusen aus eloxiertem oder pulverbeschichtetem Aluminium sind die Haftungsbedingungen anspruchsvoll. Zudem darf der Vergussprozess nicht durch zu lange Härtungszeiten die Produktionszyklen verlangsamen. Gleichzeitig müssen die eingesetzten Materialien UV-Strahlung widerstehen, um Vergilbung oder Degradation zu vermeiden.

Der Kunde hatte bereits Erfahrungen mit Epoxidharzen gesammelt, doch diese erzeugten häufig Trübungen oder es entstanden durch die Exothermie beim Aushärten unerwünschte thermische Belastungen. Zudem lagen die Aushärtezeiten oft jenseits wirtschaftlicher Zykluszeiten, und die Transparenz war für bestimmte optisch sehr anspruchsvolle LED-Designs nicht ausreichend.

Die Kisling Lösung: Polyurethan-Vergussmassen 8804 mit Härter 8930

Kisling schlug die hochwertigen Polyurethan-Vergussmassen vor: 8804 + 8930 (Harz und Härter), speziell entwickelt für LED-Anwendungen mit hohen Anforderungen an Lichtdurchlässigkeit und Haftung:

- Transparenz und UV-Stabilität: Beide Komponenten sind kristallklar ausgelegt und zeigen sehr hohe Transmissionswerte. Die Rezeptur ist UV-stabil, sodass keine Vergilbung bei langfristiger Bestrahlung auftritt.

- Haftung: Die Formulierung gewährleistet eine sehr gute Adhäsion auf eloxiertem und pulverbeschichtetem Aluminium - typische Gehäusematerialien bei LED-Profilen oder Leuchtengehäusen.

- Verarbeitung: Die Vergussmasse hat eine Topfzeit von unter 3 Minuten bei Raumtemperatur, kombiniert mit thixotropem Fließverhalten. Dadurch lassen sich Spalten gut überbrücken und das Material lässt sich präzise applizieren.

- Aushärtung: Die Vergussmasse härtet innerhalb von weniger als 5 Minuten aus – eine Zeit, die für eine effiziente Integration in den Produktionszyklus ideal ist.

- Anpassbarkeit: Falls erforderlich, ist auch eine opake Einstellung möglich. Zudem kann das System kundenspezifisch modifiziert werden, z. B. hinsichtlich Viskosität oder Färbung.

- Lieferform: Beide Komponenten sind nicht nur in Dosen, sondern auch in Kartuschen erhältlich, was eine flexible Verarbeitung direkt in der Linie ermöglicht.

Umsetzung beim Kunden: Prozessintegration & Kontrolle

Nach der Auswahl der Vergussmasse setzte Kisling ein gemeinsames Pilotprojekt mit dem LED-Hersteller auf, um die Produktionsprozesse abzustimmen und die optimale Verarbeitung zu validieren.

- Prozessberatung & Inbetriebnahme: Kisling-Experten führten eine Vor-Ort-Analyse der Fertigungslinie durch, identifizierten kritische Stellen und schlugen Verbesserungen bei der Dosier- und Mischtechnik vor.

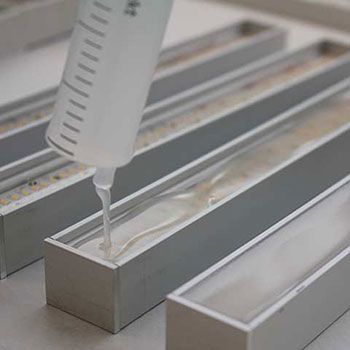

- Applikation & Dosierung: Die Polyurethan-Vergussmasse wurde über statische Mischrohre aus Kartuschen appliziert. Dank des thixotropen Verhaltens konnte der Verguss gezielt in die Gehäuse eingebracht werden, ohne dass Material auslief oder sich Lufteinschlüsse bildeten.

- Visuelle Kontrolle: Die hohe Transparenz der vergossenen Masse erlaubt eine einfache visuelle Prüfung der gleichmäßigen Füllung. Eventuelle Blasen oder unvollständige Bereiche werden unmittelbar erkennbar, was die Prozesssicherheit erhöht.

- Aushärtung: Nach Applikation härtet das System in weniger als 5 Minuten bei Raumtemperatur aus. Der kurze Zyklus wurde in den bestehenden Fertigungsprozess integriert, ohne Engpässe zu verursachen.

- Qualitätskontrolle & Prüfprotokolle: Nach Aushärtung wurden optische Messungen der Lichtdurchlässigkeit vorgenommen; ebenso wurden Hafttests durchgeführt, insbesondere auf Aluminium-Gehäusen. Die Ergebnisse wurden mit den Spezifikationen abgeglichen.

- Skalierung: Nachdem die Pilotphase erfolgreich verlief, wurde der Vergussprozess auf die Serienproduktion hochgefahren. Kisling lieferte Material in Produktionseinheiten (Kartuschen) für eine nahtlose Integration in das Volumenmanufacturing.

Ergebnisse: Messbarer Mehrwert für den Kunden

Die Implementierung der Kisling-Vergusslösung führte zu klar dokumentierten Verbesserungen in mehreren Schlüsselmetriken:

- Erhöhte Lichtausbeute: Dank der kristallklaren Polyurethan-Masse mit sehr hoher Transmission stieg die Lichtleistung der LED-Leuchten messbar im Vergleich zu vorher eingesetzten Systemen mit trüberen Vergussharzen.

- Schnellerer Produktionszyklus: Die kurze Aushärtezeit (< 5 Minuten) reduzierte die Durchlaufzeit pro Einheit und ermöglichte eine höhere Produktionskapazität ohne verlängerte Taktzeit.

- Verbesserte Prozesssicherheit: Durch das thixotrope Fließverhalten und die gute Spaltfüllung wurden Lufteinschlüsse minimiert. Die visuelle Kontrolle der Vergussqualität war durch die Transparenz deutlich vereinfacht, was Ausschuss reduzierte.

- Langzeitstabilität: Die UV-Stabilität der Vergussmasse verhinderte Vergilbung auch bei längerem Lichtbetrieb und somit eine Verschlechterung des Lichtbilds über Produktlebensdauer.

- Kosteneinsparungen: Durch die Optimierung des Vergussprozesses (Material, Taktzeit, Ausschuss) konnten Produktionskosten pro Leuchte gesenkt werden. Außerdem entfiel der Nachbearbeitungsaufwand bei Qualitätsabweichungen.

Leichtbau, E-Mobilität & Industrie 4.0

Der LED-Verguss steht nicht isoliert: In vielen Märkten, insbesondere im Leichtbau oder in der E-Mobilität, ist die Integration von hochtransparenten, stabilen Vergussmassen ein entscheidender Trend. Leichtbau-Komponenten erfordern geringes Eigengewicht und gleichzeitig langlebige Materialien – eine Anwendung, bei der moderne Vergußsysteme wie die von Kisling punkten.

Gleichzeitig wächst die Nachfrage nach energieeffizienten, leistungsstarken LED-Systemen, sei es in Fahrzeugbeleuchtung, Smart‑Lighting oder Architekturbeleuchtung. Eine hochtransparente, UV-stabile Vergussmasse trägt dazu bei, dass Leuchten leistungsfähiger, zuverlässiger und langlebiger werden.

Darüber hinaus fördert Industrie 4.0 die Notwendigkeit für prozesssichere und reproduzierbare Fertigungsverfahren. Die visuelle Kontrolle der Vergussqualität, die kurze Aushärtezeit und die robuste Haftung machen die Lösung von Kisling ideal für automatisierte Produktionslinien.

Werte und Selbstverständnis von Kisling

Diese Erfolgsgeschichte spiegelt zentrale Werte der Kisling-Mission wider:

- Innovation: Die Entwicklung eines klaren, UV-stabilen Polyurethans mit schneller Aushärtung zeigt, wie Kisling neue Lösungen für anspruchsvolle LED-Anwendungen bietet.

- Zuverlässigkeit: Haftung, Prozesssicherheit und Langzeitstabilität belegen, dass Kisling ein verlässlicher Partner für Serienfertigung ist.

- Nachhaltigkeit: Effizientere Produktion, weniger Ausschuss und langlebige Leuchten leisten einen Beitrag zur Ressourcenschonung. Auch in der Kisling-Unternehmensstrategie spielt Nachhaltigkeit eine wichtige Rolle.

Kundennutzen und strategische Positionierung

Durch die Zusammenarbeit mit Kisling konnte der LED-Leuchtenhersteller seine Produktqualität deutlich steigern und gleichzeitig die Effizienz seiner Fertigung optimieren. Die transparente Polyurethan‑Vergusslösung 8804 + 8930 bot ihm eine zukunftssichere, skalierbare und wirtschaftliche Basis für seine Serienproduktion.

Kisling positioniert sich dadurch nicht nur als Lieferant, sondern als strategischer Partner für industrielle Kunden: Mit tiefem technologischem Verständnis, massgeschneiderten Vergusslösungen und prozessorientierter Beratung. Die Kombination aus Innovationskraft, Prozessberatung und Materialkompetenz festigt das Vertrauen und öffnet den Weg für weitere gemeinsame Projekte.

Nächste Schritte & weiterführende Informationen

Wenn Sie mehr über die Vergussmassen 8804 und 8930 erfahren möchten, etwa technische Datenblätter (z. B. Transmissionswerte, Aushärteprofil, Mischverhältnisse), kontaktieren Sie unser Expertenteam unter info(at)kisling.com oder besuchen Sie unsere Produktseite.